技术分享丨如何解决刀具寿命问题?这些方法您值得知道!

SNSTC 2025-06-22

刀具作为机械加工中不可或缺的重要工具,其寿命的长短直接关系到加工效率和生产成本。刀具寿命过短不仅会导致频繁更换刀具,增加生产成本,还会影响加工精度和产品质量。那么,如何有效解决刀具寿命问题呢?今天就来给大家分享一些实用的方法。

合理选择刀具材料

刀具材料是影响刀具寿命的关键因素之一。不同的加工材料和加工工艺需要选择合适的刀具材料。例如,高速钢刀具韧性好,适合加工韧性材料;硬质合金刀具硬度高、耐磨性好,适合高速切削;陶瓷刀具则具有更高的硬度和耐磨性,适合加工高强度、高硬度的材料。在选择刀具材料时,需要根据加工材料的性质、加工工艺的要求以及加工设备的性能等因素综合考虑,选择最适合的刀具材料,以延长刀具寿命。

优化刀具几何参数

刀具的几何参数对刀具寿命也有很大影响。合理的刀具几何参数可以改善刀具的切削性能,减少切削力和切削热的产生,从而延长刀具寿命。例如,适当增大前角可以减小切削力和切削热,但过大的前角会导致刀具强度降低;适当增大后角可以减少刀具与工件的摩擦,但过大的后角也会降低刀具强度。此外,刃口半径、主偏角、副偏角等几何参数也需要根据加工要求进行合理调整。通过优化刀具几何参数,可以使刀具在加工过程中保持良好的切削状态,减少刀具磨损,延长刀具寿命。

控制切削用量

切削用量包括切削速度、进给量和切削深度。合理的切削用量可以有效减少刀具磨损,延长刀具寿命。一般来说,切削速度越高,刀具磨损越快,但过低的切削速度会导致加工效率低下。因此,需要根据加工材料和刀具材料选择合适的切削速度。进给量和切削深度的大小也会影响刀具磨损程度。过大的进给量和切削深度会导致切削力和切削热急剧增加,加速刀具磨损。因此,在保证加工质量的前提下,应尽量选择较小的进给量和切削深度,以延长刀具寿命。

采用合适的冷却润滑方式

冷却润滑可以有效降低切削温度,减少刀具磨损,延长刀具寿命。常见的冷却润滑方式有水溶性切削液、油性切削液、压缩空气冷却等。水溶性切削液具有良好的冷却性能,适用于高速切削;油性切削液具有良好的润滑性能,适用于低速切削;压缩空气冷却则适用于对切削液有特殊要求的加工场合。在选择冷却润滑方式时,需要根据加工材料、刀具材料和加工工艺等因素综合考虑,选择最适合的冷却润滑方式,以达到最佳的冷却润滑效果,延长刀具寿命。

及时进行刀具磨损检测与维护

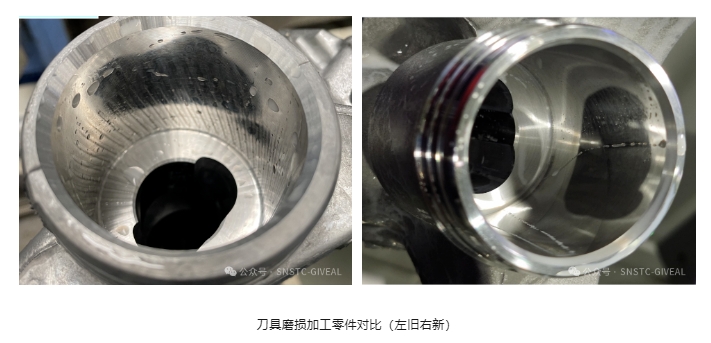

刀具磨损是不可避免的,但及时发现刀具磨损并进行维护可以有效延长刀具寿命。在加工过程中,应定期检查刀具的磨损情况,如刀具的后刀面磨损、前刀面磨损、刀尖磨损等。当刀具磨损达到一定程度时,应及时进行修磨或更换。此外,还应注意保持刀具的清洁,避免刀具表面附着杂质和切屑,影响刀具的切削性能和使用寿命。通过及时进行刀具磨损检测与维护,可以确保刀具始终保持良好的切削状态,延长刀具寿命。

加强操作人员培训

操作人员的操作水平对刀具寿命也有很大影响。操作人员应熟悉刀具的使用方法和注意事项,严格按照加工工艺要求进行操作。例如,正确安装刀具、合理调整切削用量、及时更换磨损的刀具等。此外,操作人员还应掌握刀具磨损的检测方法和维护技巧,以便在加工过程中及时发现问题并进行处理。通过加强操作人员培训,提高操作人员的操作水平,可以有效减少因操作不当导致的刀具损坏,延长刀具寿命。

刀具寿命问题一直是机械加工领域的重要问题之一。通过合理选择刀具材料、优化刀具几何参数、控制切削用量、采用合适的冷却润滑方式、及时进行刀具磨损检测与维护以及加强操作人员培训等方法,可以有效延长刀具寿命,提高加工效率,降低生产成本。希望以上方法能对大家有所帮助,让我们一起努力,解决刀具寿命问题,提高生产效益!

如果你对刀具寿命问题还有其他疑问或建议,欢迎咨询,我们一起探讨交流!

【免责声明】:本文内容系基于网络公开资料与信息进行整理,经优化再创作而成,旨在分享行业信息,其观点不代表本公众号认同或证实其真实性、准确性。我们衷心尊重原创版权,如内容涉及版权问题或您不希望被使用,请联系删除。文章内容仅供参考,不构成任何建议,因依赖本文内容而产生的任何行为后果,本司概不承担法律责任。

扫一扫关注我们

扫一扫关注我们