技术分享丨机床稳定性对振动的影响

SNSTC 2025-07-22

在机械加工领域,机床的稳定性至关重要,它直接关系到加工精度、表面质量以及生产效率等诸多方面,而振动则是影响机床稳定性的关键因素之一。以下将深入探讨机床稳定性对振动的影响。

1.什么是振动

振动是一种常见的物理现象,在数控加工领域,振动指的是机床及其相关零部件在加工过程中产生的机械振动。它通常是由切削力、机床本身的运动部件以及其他外部因素引起的,伴随着物体位置的往复变化,就好比弹吉他时,琴弦的振动产生声音一样,只不过在数控加工中,振动带来的影响更加复杂和重要。

2.机床振动的常见原因

①机床自身结构问题

如果机床的床身、立柱等关键结构部件的刚性不足,在切削力的作用下就容易发生变形,从而引发振动。就好比一个不够坚固的架子,放上重物就会晃动。此外,机床的装配精度也至关重要,若部件之间配合不够紧密,存在间隙,就如同机械的关节松动,在运行时也会产生振动。

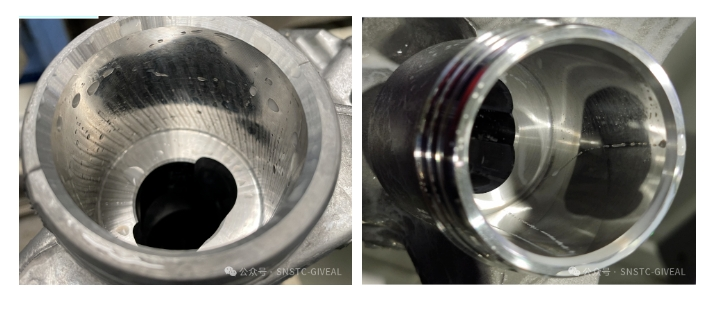

②主轴相关因素

主轴是机床的核心部件之一,其不平衡状态是导致振动的一个重要原因。如果主轴在制造或使用过程中出现质量分布不均,高速旋转时就会像一个不平衡的陀螺,产生离心力,进而引起振动。同时,主轴轴承的磨损也会导致振动加剧,当轴承的滚动体或滚道出现磨损,运转时的平稳性就会遭到破坏。

③刀具方面

刀具的不平衡、安装不正确以及刀具的磨损都会造成振动。如果刀具自身质量分布不均或者安装时没有装正,在切削过程中就会产生不平衡的切削力,引发振动。而磨损的刀具会改变切削过程中的力的传递和分布,同样容易导致振动。

④切削参数选择不当

切削深度、进给速度和切削速度等参数如果选择不合理,也会使机床产生振动。例如,切削深度过大、进给速度过快,会使切削力急剧增加,超出机床和刀具的承载能力,从而引发振动。

3.振动对加工操作的影响

①影响加工精度

振动会导致工件加工表面出现振纹,这些振纹会直接影响工件的尺寸精度、形状精度和位置精度。就像在平滑的地面上画线,如果手在抖动,画出来的线就不会直。低频振动会使工件表面产生波度,影响工件的尺寸公差和平行度;而高频振动则会使工件表面出现细小的波纹,降低表面质量。

②加速刀具磨损

振动会使刀具与工件之间的摩擦加剧,就像用砂纸反复打磨物体,摩擦越厉害,物体表面磨损得越快。刀具磨损后,其切削性能下降,不仅会影响加工精度,还可能导致刀具寿命缩短,增加刀具更换频率和生产成本。

③降低机床使用寿命

长期的振动会对机床的部件造成损害,如使机床的导轨、丝杠等运动副磨损加剧,降低机床的重复定位精度和使用寿命。另外,振动还可能引起机床电气系统的故障,影响机床的正常运行。

4.减少加工中振动的方法

①优化机床结构和部件

加强机床结构的刚性,通过合理设计和使用高质量的材料制造机床的床身、立柱等关键部件,减少其在切削力作用下的变形。同时,选用高精度、高性能的主轴、轴承等部件,并做好部件的装配和调试工作,确保各部件之间的配合紧密、运转平稳。

②合理选择和使用刀具

选用质量合格、平衡性好的刀具,正确安装刀具,确保其安装精度。同时,定期检查和更换磨损的刀具,以保证切削过程的平稳性。

③优化切削参数

根据工件材料、刀具类型和机床性能,合理选择切削深度、进给速度和切削速度等参数。在加工过程中,避免突然改变切削参数,保持切削过程的平稳性。此外,可以采用一些先进的切削技术,如恒线速度切削、变速切削等,以减少切削过程中的振动。

④采用减振措施

在机床基础和底座之间安装减振垫,减少外界振动对机床的影响。在机床的关键部件上安装阻尼器、减振器等减振装置,降低部件的振动响应。同时,也可以采用主动减振技术,通过传感器实时监测机床的振动情况,并利用控制系统对振动进行实时控制和抑制。

在数控加工中,振动是一个不可忽视的因素,它对加工质量、刀具寿命和机床使用寿命都有着重要的影响。通过了解振动的原理、原因以及影响,并采取有效的减振措施,我们可以提高数控加工的稳定性和可靠性,从而生产出更高质量的产品。让我们一起关注振动问题,优化数控加工过程,为制造业的发展贡献力量。

【免责声明】:本文内容系基于网络公开资料与信息进行整理,经优化再创作而成,旨在分享行业信息,其观点不代表本公众号认同或证实其真实性、准确性。我们衷心尊重原创版权,如内容涉及版权问题或您不希望被使用,请联系删除。文章内容仅供参考,不构成任何建议,因依赖本文内容而产生的任何行为后果,本司概不承担法律责任。

扫一扫关注我们

扫一扫关注我们