SNSTC 2021-10-13

在高速切削中,使用PCD刀具可以获得极高的加工精度和加工效率,目前,PCD刀具被广泛用于汽车、航空航天、电子等多个加工领域。

但因受PCD材料特性和加工局限性所致,传统PCD刀具基本都采用焊片直槽形式,而直槽在切削性能和排屑方面远远逊色于螺旋槽,在一些特殊加工场合就显得力不从心。

针对这种情况,上海名古屋通过自行开发的设备与加工工艺,成功开发出了PCD螺旋钻头(铰刀)。能够保证整体PCD材料螺旋刃刀具具有μ级的尺寸精度;并且刀具具有独特的刃部形状、零件表面质量(Ra≤0.2),良好的刀具表面光洁度和材料耐磨性,使得加工效率数倍提升,刀具成本显著下降!

新开发的整体PCD螺旋钻头(铰刀)能在各类先进加工应用中实现高精度、高寿命、高效率的使用效果,帮助客户实现节能环保、高效高精的现代制造模式。

加工案例1

材质:压铸铝(ADC12)

机床:BT40立加

冷却方式:外冷

加工孔径:∅2.5

客户要求:孔径公差±0.05,孔壁粗糙度Ra3.2以下,寿命3万件以上。

加工难点:使用寿命要求高,整硬钻头粘屑,难以满足粗糙度和寿命要求。刀具直径细小,传统PCD焊片刀具无法制作。

通过客户实测对比,我司整体PCD螺旋钻头加工D2.5孔位,孔壁粗糙度远优于A公司整硬螺旋钻头且不会出现粘刀现象,加工效率提升2.5倍,寿命提升10倍,单孔加工刀具成本下降50%,综合优势非常明显!

加工案例2

材质:压铸铝(ADC12)

机床:BT40立加

冷却方式:外冷

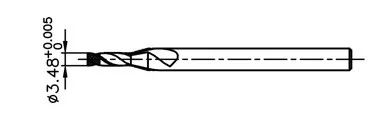

加工孔径:∅3.48

客户要求:孔径公差±0.0075,孔壁粗糙度Ra0.8以下,在保证加工质量前提下,大幅度提高加工效率。

加工难点:整硬铰刀仅能满足客户基本的加工精度要求,无法满足客户增效提速的要求。刀具直径细小,传统PCD刀具无法制作。

通过客户实测加工,我司整体PCD螺旋铰刀已陆续使用3个多月,目前刀具刃口仍完好,加工效率提升3倍,寿命至少提升7倍,单孔加工刀具成本下降50%以上,不仅完全满足了客户增效提速的要求,同时还显著降低了刀具成本,一举多得!

扫一扫关注我们

扫一扫关注我们